посмотрите наш

Каталог продукции

Рассчитаем смету! Прикрепите файл со списком, мы предоставим вам расчет в кратчайшие сроки.

самые качественные

Услуги

почему мы?

Преимущества

ЕВРАЗИЯ

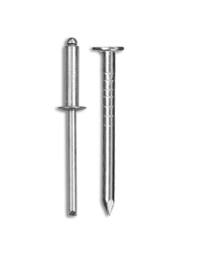

Полный спектр крепежных изделий

Осуществляем оптовые поставки крепежа от Калининграда до Владивостока.

95% продукции, представленной на сайте, всегда в наличии!

Работаем только с юридическими лицами.

О компаниигорода

доставки

сотрудника

в компании

лет

на рынке

Для быстрого заказа, заполните поля и мы свяжемся с вами в ближайшее время.

Сертификаты и соответствия

ЕВРАЗИЯ - крепеж оптом из Европы и Азии

Интернет-магазин ГК Евразия предлагает купить крепеж мелким и крупным оптом по выгодной цене. Занимаемся поставками сертифицированной продукции от ведущих производителей. Гарантируем отличное качество изделий, соответствие действующим стандартам ГОСТ, DIN и ISO. Обеспечиваем курьерскую доставку по Санкт-Петербургу, отгружаем со склада в Москве, осуществляем доставку проверенными транспортными компаниями в любые города России.

Что мы предлагаем

У нас можно купить строительный крепеж для монтажа, сборки мебели и металлоконструкций, использования в быту и профессиональной сфере. В ассортименте представлены изделия из разных металлов:

- черные метизы – отличаются низкой ценой, используются в сухих помещениях и для сборки временных конструкций;

- оцинкованный крепеж – универсальная и наиболее востребованная продукция;

- изделия из нержавеющей стали – для применения во влажной и агрессивной среде;

- латунные метизы – для работы с деревом;

- алюминиевый крепеж – обладает малым весом и высокой пластичностью;

- высокопрочные метизы – для сборки ответственных конструкций и получения высоконадежных соединений.

Широкий ассортимент метизов позволяет подобрать вариант крепежа под любую задачу. Разнообразие продукции дает возможность купить все необходимое для работы в одном магазине, что сэкономит время и средства покупателя. Подробная техническая информация по каждому продукту облегчает и ускоряет выбор.

Почему с нами выгодно сотрудничать

- Максимальная автоматизация процессов обеспечивает быструю обработку заказов.

- Цена метизов оптом вполне доступна для любого бюджета.

- Предусмотрены особые условия для постоянных клиентов и на крупный опт. Кроме того, существенно сэкономить клиенты смогут, совершая покупки в период действия акций.

- Предоставляем квалифицированную помощь по выбору крепежа.

- На наших складах всегда имеется достаточно продукции, чтобы оперативно сформировать и отправить заказ. Если какого-либо товара не окажется на наших складах, клиент может его заказать, и мы обеспечим его наличие в максимально сжатые сроки.

Как заказать крепеж оптом в СПб

Если вы определились с назначением и выбором крепежа, обращайтесь к нашим менеджерам по телефону или в мессенджерах, чтобы сделать заказ. Или воспользуйтесь удобной формой, чтобы оставить заявку, в этом случае менеджер перезвонит вам через несколько минут, ответит на вопросы, поможет оформить покупку.